-

- 公司:

- 沧州裕隆防静电设备有限公司-总部

-

- 联系:

- 孙经理

-

- 邮箱:

- 390790602@qq.com

-

- 手机:

-

13833700501

-

- 电话:

-

0317-3878810

-

- 地址:

- 河北省沧州市河间工业园区

-

- 微信:

-

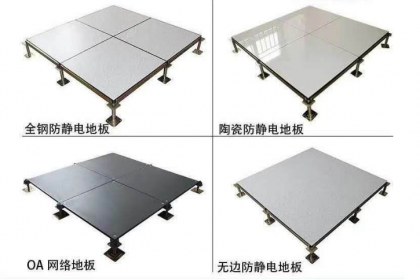

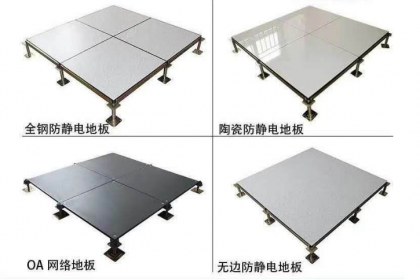

- 沧州防静电地板 28

- 沧州全钢陶瓷防静电地板 26

- 沧州无边防静电地板 79

- 沧州硫酸钙防静电地板 115

- 沧州全钢防静电地板 101

- 沧州陶瓷防静电地板 114

- 沧州木基防静电地板 95

- 沧州全钢通风防静电地板 78

- 沧州复合陶瓷活动地板 28

- 沧州防静电地板配件 89

- 沧州无机质防静电地板 95

- 沧州复合防静电地板 85

- 沧州微机室防静电地板 91

- 沧州监控室全钢防静电地 95

- 沧州控制室陶瓷防静电地 81

- 沧州架空防静电地板 77

- 沧州硫酸钙地板生产厂家 31

- 沧州OA网络机房地板 37

- 沧州全钢陶瓷活动地板 43

- 沧州全钢防静电地板厂家 100

- 防静电高架地板与普通高架地板的不同之处238阅读 2025-11-24 18:44:07

- 厂家讲解全钢防静电地板的选购知识223阅读 2025-11-24 18:42:42

- 全钢防静电地板的贴面有哪些不同的种类?242阅读 2025-11-24 18:41:50

- 陶瓷防静电地板在施工时有哪些难点?259阅读 2025-11-24 18:40:43

- 影响对陶瓷防静电地板电性能检测的三个因素228阅读 2025-11-24 18:39:51

陶瓷面防静电地板在潮湿环境下的寿命会缩短吗?

2025-07-01 08:16:55 915次浏览

陶瓷面防静电地板在潮湿环境下的寿命会显著缩短,这是由其材质特性和环境因素共同决定的。以下从原理、影响机制及应对措施展开分析:

一、潮湿环境对地板的具体影响

1. 基材受潮导致结构失效

全钢基材:

若钢板镀锌层薄或焊接处密封不良,潮湿环境(湿度>65%)会加速钢板生锈,内部水泥填充料吸水后膨胀、粉化,导致地板整体变形(如拱起、翘曲)。

案例:某地下室机房因防水失效,湿度长期>75%,全钢陶瓷地板使用 3 年后出现大面积接缝开裂,检测发现内部钢板锈蚀率超 30%,寿命较正常环境缩短 60% 以上。

硫酸钙基材:

硫酸钙本身吸水性强(标准要求吸水率≤5%),潮湿环境中水分渗入后,基材密度下降、强度减弱,踩踏时易出现断裂,寿命通常缩短至 5-8 年(正常环境下为 10-15 年)。

2. 陶瓷面层与基材结合力下降

潮湿环境下,基材膨胀或锈蚀会产生应力,导致陶瓷面层与基材的粘结剂(如环氧树脂)失效,出现空鼓、脱落。

实验数据:在湿度 80% 的环境中测试,陶瓷地板的粘结强度较湿度 50% 时下降 40%,1 年内面层脱落概率增加 3 倍。

3. 防静电性能衰减加速

潮湿空气会在陶瓷表面形成水膜,导致表面电阻不稳定(可能低于 10⁶Ω,形成短路),或因基材受潮影响导电网络,静电导走效率降低。

标准要求:防静电地板需在湿度 40%-60% 环境下维持电阻 10⁶-10¹⁰Ω,湿度>70% 时,60% 的产品会在 2 年内超出标准范围。

二、不同潮湿场景下的寿命对比

环境湿度 典型场景 未防护时的预期寿命 采取防潮措施后的寿命

65%-70% 普通地下室(未做防潮) 8-10 年 10-12 年(涂刷防潮涂料)

70%-80% 卫浴间附近、潮湿车间 5-8 年 8-10 年(加装通风系统)

>80% 酸洗车间、高湿度实验室 3-5 年 5-8 年(全密封 + 机)

三、潮湿环境下的防护措施

1. 选材优化

基材选择:

优先选用全钢基材(钢板厚度≥1.0mm,镀锌层≥80g/㎡),避免使用木质或劣质硫酸钙基材;部分高端产品会在基材表面喷涂环氧树脂防腐层(如 IPN8710 涂料),防潮性能提升 50%。

陶瓷面层处理:

选择釉面致密性高的产品(吸水率≤0.5%),或表面增加纳米防水涂层(如二氧化硅镀膜),减少水分渗透。

2. 安装阶段防潮处理

地面预处理:

铺设前对基层涂刷聚氨酯防潮底漆(干膜厚度≥1mm),墙角处上翻 30cm,阻断潮气上涌;地下室场景可铺设 PE 防潮膜(厚度≥0.2mm),接缝处用胶带密封。

龙骨与支撑设计:

采用铝合金龙骨(抗腐蚀),支撑脚加装橡胶防潮垫,与地面保持 5-10mm 间隙,避免直接接触潮湿地面。

3. 环境控制与维护

湿度调节:

安装机(目标湿度≤60%),潮湿季节(如梅雨季)开启空调模式;定期检查门窗密封,防止冷凝水产生。

日常维护:

及时清理地板表面积水,避免用湿拖把直接擦拭(改用拧干的防静电抹布);每年对地板接缝处重新涂抹防水密封胶(如硅酮胶)。

四、潮湿环境的替代方案

若环境湿度长期>80%,陶瓷面防静电地板并非选择,可考虑以下方案:

PVC 防静电地板:材质防水性好,接缝处可用焊枪焊接密封,适合潮湿环境,寿命 10-15 年。

铝合金防静电地板:全金属材质,抗腐蚀能力强,可在湿度 90% 以下环境使用,寿命 20 年以上(成本较高)。

总结

潮湿环境是陶瓷面防静电地板的 “寿命杀手”,湿度越高、暴露时间越长,寿命缩短越明显。若必须在潮湿场景使用,需从选材、安装到后期维护加强防潮措施,否则建议更换为更适配的地板类型。合理防护可将寿命损失控制在 30% 以内,而放任潮湿则可能使寿命减半。

-

1、防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。2、防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精20-06-24 09:09:01

1、防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。2、防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精20-06-24 09:09:01 -

防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精度,以保24-03-29 13:12:01

防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精度,以保24-03-29 13:12:01 -

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:54:01

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:54:01 -

导电性能: 表面电阻 106— 109欧姆;体电阻率 107— 1010欧姆/厘米耐烟火性能:不小于1600 ℃耐磨性: 4级/6000转耐极冷极热性:15℃-105℃经10次急冷热循环不出现明显裂纹断裂模数:小值不小于27Mpa翘曲度:24-03-30 09:51:01

导电性能: 表面电阻 106— 109欧姆;体电阻率 107— 1010欧姆/厘米耐烟火性能:不小于1600 ℃耐磨性: 4级/6000转耐极冷极热性:15℃-105℃经10次急冷热循环不出现明显裂纹断裂模数:小值不小于27Mpa翘曲度:24-03-30 09:51:01 -

防静电瓷砖在瓷砖烧制过程中加入防静电功能粉体进行物理改性,故防静电性能非常稳定,电阻值在106到109欧姆之间,且施工方便,普通的泥水工都能铺。在地板下面增加铺设铝箔或铜箔能更好的增强导电性。陶瓷防静电地板采用防静电瓷砖作为面层、复合全钢地24-03-30 09:48:01

防静电瓷砖在瓷砖烧制过程中加入防静电功能粉体进行物理改性,故防静电性能非常稳定,电阻值在106到109欧姆之间,且施工方便,普通的泥水工都能铺。在地板下面增加铺设铝箔或铜箔能更好的增强导电性。陶瓷防静电地板采用防静电瓷砖作为面层、复合全钢地24-03-30 09:48:01 -

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。沧州裕隆防静电设备有限公司主要市场中国24-03-30 09:45:01

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。沧州裕隆防静电设备有限公司主要市场中国24-03-30 09:45:01 -

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!计算机房的防静电技术,是属于24-03-30 09:42:02

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!计算机房的防静电技术,是属于24-03-30 09:42:02 -

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!导电性能: 表面电阻 10624-03-30 09:39:01

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!导电性能: 表面电阻 10624-03-30 09:39:01 -

公司管理体系完善,技术力量雄厚,生产线及工艺设备先进,产品质量稳定可靠,是省、市明星企业。1997年开发的专利产品(专利号.1,.3)为一代硫酸钙防静电板基和防静电通络活动地板,是本公司在国内、外首创,已在国内、外申报专利,年产硫酸钙板基和24-03-30 09:36:01

公司管理体系完善,技术力量雄厚,生产线及工艺设备先进,产品质量稳定可靠,是省、市明星企业。1997年开发的专利产品(专利号.1,.3)为一代硫酸钙防静电板基和防静电通络活动地板,是本公司在国内、外首创,已在国内、外申报专利,年产硫酸钙板基和24-03-30 09:36:01 -

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:33:01

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:33:01 -

防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精度,以保24-03-30 09:30:01

防静电活动地板的防火等级,应符合《建筑内部装修设计防火规范》的要求。防静电活动地板的高度应根据使用要求而定。(1)仅供走线用:基本尺寸为250mm。(2)供走线及空调风库用:基本尺寸为500mm。地板的可卸板能互换,并有较高的制作精度,以保24-03-30 09:30:01 -

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。计算机房的防静电技术,是属于机房安全与24-03-30 09:27:02

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。计算机房的防静电技术,是属于机房安全与24-03-30 09:27:02 -

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。防静电机房活动地板铺装施工是建筑装修的24-03-30 09:24:01

沧州裕隆防静电设备有限公司专门从事设计、研究、开发、生产、装饰、各种电子机房设备的合资型企业。 公司下属电子防静电研究所、理化检测中心、磷酸钙板基厂、电子机设备厂、防静电地板厂、机房设计装饰工程公司。防静电机房活动地板铺装施工是建筑装修的24-03-30 09:24:01 -

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!防静电高架地板主要应用于计算24-03-30 09:21:01

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!防静电高架地板主要应用于计算24-03-30 09:21:01 -

防静电机房活动地板铺装施工是建筑装修的后阶段。应在室内吊顶板铺设完成,顶棚的灯具、通风口也安装完成之后,清理干净地面,铺装活动地板(有保温棉和线槽的要先铺好保温棉和线槽)。防静电机房活动地板铺设在已找平的水泥砂浆垫层上,为了降低地面做法的高24-03-30 09:18:01

防静电机房活动地板铺装施工是建筑装修的后阶段。应在室内吊顶板铺设完成,顶棚的灯具、通风口也安装完成之后,清理干净地面,铺装活动地板(有保温棉和线槽的要先铺好保温棉和线槽)。防静电机房活动地板铺设在已找平的水泥砂浆垫层上,为了降低地面做法的高24-03-30 09:18:01 -

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!防静电瓷砖在瓷砖烧制过程中加24-03-30 09:15:02

沧州裕隆防静电设备有限公司主要市场中国大陆、港澳台地区、出口北美、东欧、东亚、东南亚、中东等世界各地。 本公司在1995年成立,是股份制合资企业。本公司坚持质量、信誉至上、服务周到的原则,竭诚欢迎新老客户惠顾!防静电瓷砖在瓷砖烧制过程中加24-03-30 09:15:02 -

导电性能: 表面电阻 106— 109欧姆;体电阻率 107— 1010欧姆/厘米耐烟火性能:不小于1600 ℃耐磨性: 4级/6000转耐极冷极热性:15℃-105℃经10次急冷热循环不出现明显裂纹断裂模数:小值不小于27Mpa翘曲度:24-03-30 09:12:01

导电性能: 表面电阻 106— 109欧姆;体电阻率 107— 1010欧姆/厘米耐烟火性能:不小于1600 ℃耐磨性: 4级/6000转耐极冷极热性:15℃-105℃经10次急冷热循环不出现明显裂纹断裂模数:小值不小于27Mpa翘曲度:24-03-30 09:12:01 -

公司管理体系完善,技术力量雄厚,生产线及工艺设备先进,产品质量稳定可靠,是省、市明星企业。1997年开发的专利产品(专利号.1,.3)为一代硫酸钙防静电板基和防静电通络活动地板,是本公司在国内、外首创,已在国内、外申报专利,年产硫酸钙板基和24-03-30 09:09:01

公司管理体系完善,技术力量雄厚,生产线及工艺设备先进,产品质量稳定可靠,是省、市明星企业。1997年开发的专利产品(专利号.1,.3)为一代硫酸钙防静电板基和防静电通络活动地板,是本公司在国内、外首创,已在国内、外申报专利,年产硫酸钙板基和24-03-30 09:09:01 -

本产品特点是三防性能好(防水、防火、防静电)、柔光耐磨、防腐蚀性好、造型美观大方、装饰性强、组装灵活、互换性好、维修方便、长期性抗静电。 本产品在1997年被中国电子协会命名中华品牌称号,1998年通过电子工业防静电产品质量监督检测中心检24-03-30 09:06:01

本产品特点是三防性能好(防水、防火、防静电)、柔光耐磨、防腐蚀性好、造型美观大方、装饰性强、组装灵活、互换性好、维修方便、长期性抗静电。 本产品在1997年被中国电子协会命名中华品牌称号,1998年通过电子工业防静电产品质量监督检测中心检24-03-30 09:06:01 -

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:03:01

沧州裕隆防静电设备有限公司多年来在全国分城市的工程业绩如下:北京中央演播大厅、北京师范大学、北京电报大楼、中国学院、天津南开大学、中国维和培训中心、天津电视台、天津师范学院、河北大学、承德电信大楼、济南联通公司、郑州学院、太原联通公司、西安24-03-30 09:03:01